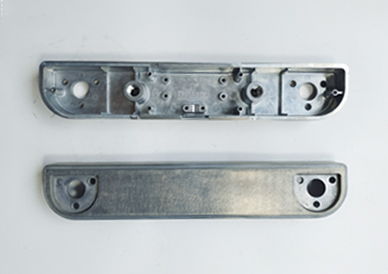

鋅合金壓鑄作爲一種先進的金屬成型工藝,在現代制造業中占據重要地位。這種工藝将金屬材料學、流體力學和機械工程很好的結合,實現了複雜金屬零件的高 效率精密制造。鋅合金壓鑄件以其優異的表面質量、尺寸精度和機械性能,廣泛應用于電子、汽車、五金等領域。

一、工藝原理與設備特性

鋅合金壓鑄在熱室壓鑄機中進行,壓射系統将熔融金屬以30-90m/s的速度注入模具型腔。熱室壓鑄機有着鵝頸結構使金屬液始終保持在熔融狀态,壓射壓力可達20-40MPa。這種設計使鋅合金壓鑄具有高達95%的材料利用率,遠超其他金屬成型工藝。

模具溫度控制在150-200℃範圍,采用多段壓射工藝确保充型完整。快壓射速度可達5m/s,慢壓射速度控制在0.2-0.5m/s,實現平穩充型。真空輔助壓鑄技術的應用使型腔真空度達到90kPa以上,顯著減少氣孔缺陷。

二、材料特性與工藝優勢

鋅合金具有優異的鑄造性能,其熔點低,流動性好,收縮率小。這些特性使鋅合金壓鑄件能夠滿足複雜結構件的機械性能要求。

表面處理性能優越,可直接進行電鍍、噴塗等表面處理。壓鑄件表面粗糙度可達Ra0.8μm,尺寸精度達到IT11-IT13級。薄壁件zui小壁厚可達0.5mm,實現産品輕量化設計。模具壽命可達50-100萬次,具有顯著的經濟效益。

三、技術創新與發展趨勢

半固态壓鑄技術的應用使鋅合金壓鑄進入新階段,漿料固相率控制在30-50%,顯著提高鑄件緻密度。數值模拟技術優化澆注系統設計,充型時間控制在0.01-0.03秒。快速換模系統使模具更換時間縮短至15分鍾以内,提高生産效率。

綠色制造技術正在改變傳統壓鑄模式,采用水基脫模劑減少環境污染。智能化壓鑄單元集成實時監控系統,實現工藝參數自動調節。3D打印技術用于制造随形冷卻模具,提高冷卻效率。新材料開發使鋅合金工作溫度提升至150℃以上,拓展應用領域。

鋅合金壓鑄工藝的發展曆程,見證了現代制造技術的進步與創新。從傳統壓鑄到智能化生産,這項工藝不斷突破技術瓶頸,爲制造業提供高 效率可靠的解決方案。未來,随着新材料、新工藝的不斷湧現,鋅合金壓鑄将在精密制造領域發揮更大作用,推動制造業向更高水平邁進。